ریختهگری تحت فشار یا دایکاست

1- مقدمه

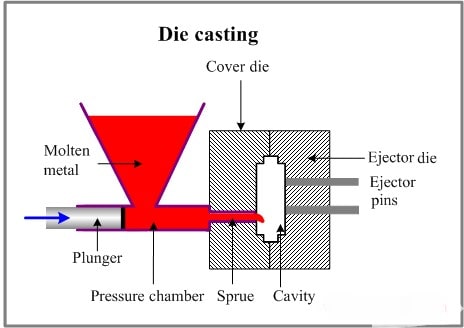

ریختهگری تحت فشار یا دایکاست نوعی ریختهگری است که مواد مذاب تحت فشار به داخل قالب تزریق میشود. در این سیستم بر خلاف روشهای دیگر ریختهگری که مذاب تحت نیروی وزن خود به داخل قالب میرود، مواد مذاب با فشار داخل قالب تزریق میشود و در همان حالت یعنی تحت فشار مواد مذاب منجمد میشود و امکان تولید قطعات با استحکام بالا را میدهد. ریختهگری تحت فشار کوتاهترین راه تولید یک محصول از فلز میباشد. یکی از مزایای این روش، تولید قطعات بسیار نازک و همچنین با استحکام بسیار زیاد میباشد که ساخت آن توسط روشهای دیگر ریختهگری تقریباً غیرممکن میباشد. (تصویر1)

شکل 1- نمایی از فرایند دایکست

2- مزایای ریخته گری تحت فشار

- تولید انبوه و با صرفه

- تولید قطعه مرغوب باسطح مقطع نازک

- تولید قطعات پیچیده

- قطعات تولید شده در این سیستم از پرداخت خوبی بر خوردار است.

- قطعه تولید شده استحکام خوبی دارد.

- در زمان کوتاه تولید زیادی را امکان می دهد.

3- معایب ریخته گری تحت فشار

- هزینه بالا

- وزن قطعات در این سیستم محدویت دارد حداکثر 3 8 K g

- از فلزاتی که نقطه ذوب آنها در حدود آلیاژ مس می باشد می توان استفاده نمود.

4- ماشین های دایکاست

این ماشین ها دو نوع کلی دارند:

- ماشینهای با محفظه تزریق سرد: cold chamber در این نوع سیلندر تزریق خارج از مذاب بوده و فلزاتی مانند A L و C u و m g تزریق می شود و مواد مذاب توسط دست به داخل سیلندر تزریق منتقل می شود.

- ماشینهای با محفظه تزریق گرم : Hot chamber در این نوع سیلند تزریق داخل مذاب و کوره بوده و فلزاتی مانند سرب خشک

روی تزریق می شود و مذاب اتوماتیک تزریق می شود.

محدودیتهای سیستم سرد کار افقی

- لزوم داشتن کوره های اصلی و فرعی برای تهیه مذاب و رساندن مذاب به داخل سیلندر تزریق

- طولانی بودن مراحل کاری

- امکان بوجود آمدن نقص در قطعه بدلیل افت حرارت مذاب آکومولاتور یک سیلندر دو طرفه بازشوکه داخل آن یک پیستون شناور وجود دارد که یک سمت آن فشار گازاز نوع گاز بی اثر مانند گاز ازت که در سیستم با D Oمشخص می باشد ، تحت فشار است و در سمت دیگر فشار روغن که در سیستم با P N مشخص می باشد.

وظیفه آکو مولاتور

چون پیستون شناور آکومولاتور بوسیله فشار روغن شارژ شده است و پشت آن هم فشار متراکم گاز وجود دارد در زمان تزریق وقتی فشار روغن در یک سمت کم می شود . فشار گاز با سرعت زیادی پیستون را به سمت روغن هدایت نموده و باعث سرعت زیادی در ضربه دوم تزریق شده و مذاب را در مدت زمان کوتاه بداخل حفره قالب می راند .

نقش آکومولاتور

اگر این اجزاء عمل نکند و در واقع نقشی در تزریق مذاب نداشته باشد قطعات دارای مک و بد تزریقی بوده و استحکام لازم راندارد.

5- اهداف ریخته گری تحت فشار

از روش ریخته گری تحت فشار زمانی استفاده میکنیم که سه هدف کلی را مد نظر داشته باشیم که در ذیل آنها را شرح داده ایم:

- هنگامی که بخواهیم تعداد بسیار زیادی از قطعات با کیفیت سطحی خوب را تولید کنیم.

- دقت بالا در اندازه

- دیوارهها و پلههای نازک از جنس فلزات سبک در قالبهای فلزی دائم.

شاید این مطالب نیز برای شما جذاب باشد، پیشنهاد میکنیم به این صفحات نیز سر بزنید:

6- انواع ریخته گری تحت فشار

دراین روش از قالبهای فلزی استفاده میشود. تفاوت اساسی روشهای تحت فشار در روش پُر شدن قالب است. در این روش پر شدن قالب براساس نیروی ثقل مذاب است، در حالی که در ریختهگری تحت فشار، پر شدن قالب در اثر فشار وارد بر مذاب بوده و انجماد نیز تحت فشار انجام میشود. به همین دلیل، در روش ریختهگری تحت فشار امکان تولید قطعات پیچیدهتر وجود داشته و از لحاظ مک و حفرههای گازی و نیز خواص مکانیکی نسبت به ریختهگری در قالبهای ویژه شرایط بهتری دارد.

ریختهگری تحت فشار بر اساس نیروی فشار اعمال شده به دو دسته تقسیم میشود:

- ریخته گری تحت فشار بالا

- ریخته گری تحت فشار کم

روش ریختهگری تحت فشاربالا نسبت به روش ریختهگری تحت فشار کم کاربرد وسیعتری دارد و در صنعت اصطلاحاً به آن ریختهگری تحت فشار یا دایکاست گفته میشود؛ بنابراین، زمانی که اصطلاح تحت فشار به کار برده می شود، مقصود ریختهگری تحت فشار بالا است که از جنبهای دیگر به دو دسته زیر تقسیم میشود

الف) ریختهگری تحت فشار با محفظه داغ

در ریختهگری تحت فشار با محفظه داغ، مخزنی از فلز مذاب در کوره مربوط به دستگاه نگهداری میشود.

سپس پمپ دستگاه به داخل فلز مذاب فروبرده میشود و پمپ، مذاب را به داخل قالب میراند. استفاده از

فرایند محفظه داغ به فلزات زودگداز عمدتاً آلیاژهای روی که در دمای ۴۰۰ تزریق صورت میگیرد، منحصر میشود.

ب) ریختهگری تحت فشار با محفظه سرد

روش ریختهگری تحت فشار با محفظه سرد برای آلیاژهایی که دمای ذوب بالایی دارند مانند آلیاژهای آلومینیم که تزریق در بالاتر از ۵۰۰ درجه سانتیگراد صورت میپذیرد، استفاده می شود. در این روش محفظه در مجاورت قالب با فلز مذاب، بارگیری شده و سپس مذاب با فشار به داخل قالب رانده میشود. در این روش فشار اعمال شده در حدود۴۰۰۰-۱۵۰۰۰ psi است.

7- عیوب ریخته گری در ریخته گری تحت فشار

تعدادی از عیوب قطعات آلومینیومی تحت فشار اختصاصی است و فقط در این فرآیند بارز و شدید ظاهر می شود. ازآن جمله:

- سرد جوشی

- نیامد

- مک های گازی

- مک های انقباضی

- آبلگی

- مک های سوزنی (ریزمک)

- ترک خوردگی

- سخت ریزه

- قطره های سرد

قابل ذکر است نیاز امروزی صنعت به کیفیت های بالاتر ایجاب می کند که تولید کنندگان به سطوح جدیدی از کیفیت و بازده تولید دست یابند و اگر چه این نوع ریخته گری محدودیتهایی دارد اما ثابت شده که با بکارگیری اصول مهندسی کارآیی آن به خوبی بسیاری از فرآیندهای دیگر خواهد بود و باعث بالابردن سطح کیفیت موجود خواهد شد. یک عیب در دایکاست همیشه قراردادی است زیرا به نوع استفاده و نحوه برداشت هر مشتری از عملکرد و کارآیی قطعه بستگی دارد بنابراین آنچه برای یک مشتری عیب محسوب می شود ممکن است برای مشتری دیگر نقطه ضعف به حساب نیاید تعریف این که چه چیز عیب محسوب می شود به عهده مشتری است و مسأله اصلی نیازهای خاص هر قطعه می باشد.

8- انواع عیوب ریخته گری در قطعات آلومینیومی ریختگی تحت فشار وبررسی جلوگیری از آن

8-1) سرد جوشی

سردجوشی عبارت است از برخورد دو جبهه از فلز مذاب اکسید شده که باعث ناپیوستگی در قطعه ریخته شده می شود. در صورتی که انجماد فلز خیلی پیشرفته باشد اتصال دو جبهه مذاب بطور کامل انجام شده و سردجوشی به صورت کشیدگی در قطعه ظاهر می شود.

نحوه ایجاد عیب سرد جوشی: سردجوشی نتیجه تقسیم شدن موج مذاب در طول پر شدن قالب می باشد این تقسیم شدن میتواند در اثر وجود یک مانع در راه عبور مذاب ( پین یا ماهیچه ) باشد و یا در اثر یک انسداد ناشی از جاری شدن به صورت جت می باشد حضور اکسید در فلز مذاب قبل از ریخته گری پدیده سردجوشی را شدیدتر می نماید.

8-2) عیب نیامد

نیامد عیبی است که در اثر نرسیدن مذاب به قسمت هایی از قطعه ایجاد می شود این عیب می تواند در نواحی نازک قطعه ایجاد

شود و از نظر ظاهری به عیب سردجوشی شبیه است.

نحوه ایجاد عیب نیامد:عیب نیامد نتیجه تقسیم شدن جبهه مذاب در حین پر شدن قالب است فلز خیلی سرد بوده و یا زمان پر شدن قالب خیلی طولانی می باشد و یا حتی ممکن است جهت حرکت مذاب در قالب در حین پرشدن قالب نامناسب باشد به طوری که مذاب مسیر طولانی را برای رسیدن به هدف بپیماید در این حال قبل از اینکه قالب توسط مذاب پر شود انجماد آغاز شده و نیامد ایجاد می شود.

8-3) مک های گازی

این عیب به صورت مک هایی با دیواره صاف ظاهر می شود که شکل کروی داشته و با سطح خارجی نیز ارتباطی ندارند سطح داخلی این مک ها معمولا ً براق بوده اما گاهی ممکن است تا حدودی اکسیده نیز شده باشد که بستگی به منشأ ایجاد مک ها دارد.

نحوه ایجاد مک های گازی به صورتهای زیر است:

الف ) حبس هوا در حین پر شدن قالب : پرشدن قالب های ریخته گری تحت فشار معمولا ً به صورت تلاطمی انجام شده و این تلاطم باعث حبس هوا در قالب می شود.

ب) حبس هوا در محفظه نگهدارنده مذاب: در ماشین های محفظه سرد در هنگام اولین فاز تزریق ذوب هوا می تواند وارد مذاب شده و در هنگام پر شدن قالب هوا در بخش های زیادی از مذاب محبوس گردد.

پ) حبس گاز در محفظه سیلندر تزریق: این حالت در اثر تبخیر و یا تجزیه ماده حلال موجود در روانساز پیستون ایجاد می شود در

نتیجه در هنگام ورود مذاب به این قسمت ها باید ماده روانساز به صورت خشک باشد.

ت) حبس گاز از طریق مواد مذاب: همان فرآیند ذکر شده در فوق می باشد که ناشی از تبخیر ناقص روانساز قالب و یا تجزیه آن هنگام رسیدن مذاب می باشد.

ث) آزاد شدن گاز حل شده در فلز مذاب: آلومینیوم و آلیاژهای آن به راحتی آب و دیگر ترکیبات هیدروژن دار ( مانند روغن و گریس ) را تجزیه می نمایند هیدروژن آزاد شده در هنگام این تجزیه در فلز حل شده و هر چه دما بالا باشد میزان ورود هیدروژن به فلز نیز بیشتر خواهد بود برعکس حلالیت هیدروژن درآلومینیوم در حالت جامد عملا ً ناچیز است در نتیجه در حین انجماد هیدروژن حل شده در مذاب آزاد شده و ایجاد سوراخ های ریز می نماید.

8-4) مک های انقباضی

مک های انقباض به صورت حفره با فرم و اندازه متغیر می باشند این مک ها بر عکس مک و حفره های گازی سطوح صاف و براق نداشته و کم و بیش حالت کندگی و سطوح دندریتی دارند.

نحوه ایجاد عیب مک های انقباضی: در هنگام انجماد فلز دچار انقباض حجمی گردیده و در صورت عدم وجود فلز مذاب جبران کننده انقباض، این انقباض به صورت یک یا چند حفره ظاهر می گردد این حفره ها می توانند در سطح قطعات ریختگی ظاهر شوند (مثلا ً در مواردی که مذاب در شمش ریزی منجمد می شود ) و یا برعکس به صورت بسته در داخل قطعه محبوس گردند که معمولا ً در ریخته گری تحت فشار مشاهده می شود.

8-5)آبلگی

عیب آبلگی همانند حفره های گازی است اما در سطح قطعه ظاهر می شود همچنین در مورد قطعات نازک این عیب می تواند در دو سطح قطعه نیز ظاهر شوند.

طریقه آبلگی: روش ایجاد آبلگی همانند ایجاد عیب حفره های گازی است ولی در این مورد آزاد شدن هیدروژن حل شده بر خلاف ایجاد حفره های گازی، به صورت غیر کافی انجام می گیرد در این حالت در صورتی که درجه حرارت قطعه در هنگام باز کردن قالب بیش از حد بالا باشد مقاومت مکانیکی آلیاژ بسیار ضعیف بوده و حفره های گازی ایجاد شده تحت فشار فوق العاده قوی موجب تغییر شکل قطعه در نواحی نزدیک سطح می شوند همچنین در صورت نازک بودن قطعه نسبت به قطر حفره گازی نیز عیب فوق به وجود می آید.

8-6) مک های سوزنی

ریز مک های سطحی به صورت سوراخ های بسیار ریز ( چند صدم میلی متر ) و اغلب به صورت گروهی مشاهده می گردند.

نحوه ایجاد مک های سوزنی

الف)حبس گاز: در این مورد تاول های ریزی به وسیله حباب های گازی که در نواحی بسیار نزدیک سطح محبوس گردیده اند ایجاد

می شود

ب) اکسیدها : اکسیدهای موجود در فلز نیز می توانند عیب فوق را ایجاد نمایند.

8-7) ترک خوردگی

عیب ترک خوردگی به صورت ایجاد ترک های کم و بیش نازک و عمیق ظاهر می شود در برخی موارد این ترک ها می توانند حتی ضخامت قطعه را نیز طی نمایند.

نحوه ایجادترک خوردگی: این نوع ترک ها بین دانه ای بوده و به فرم های غیرمنظم می باشند این ترک ها هنگامی ایجاد می شوند که آلیاژ در انتهای انجماد تحت تنش باشد. در اغلب موارد خطر ایجادترک در نواحی از قطعه که مستعد ایجاد تنش می باشند و در نقاط گرم بیشتر است.

8-8) سخت ریزه

این عیب به صورت ناهنجاری ساختاری و یا حضور اجسام خارجی می باشد که در حین ساخت و یا فرسایش و یا شکست ابزار برش ایجاد می شوند.

نحوه ایجاد سخت ریزه: سخت ریزه در ریخته گری تحت فشار می تواند مبدأ متفاوتی داشته باشد .

الف ) ترکیبات بین فلزی

الف – ۱ – ترکیبات m-Al(Fe,Mn)Si

این ترکیبات بر روی برش های قطعات به صورت سوزن های کوتاه دیده می شود که در حقیقت به صورت ذرات بریده مشاهده می شود.

الف – ۲ – ترکیبات x-Al(Fe,Mn)Si

این ترکیبات به فرم خطوط چینی ریز مشاهده می شوند این ترکیبات نسبت به ترکیبات قسمت قبل (m-Al(Fe,Mn)Si) بر روی خواص مکانیکی ضرر کمتری داشته و در فرآیند ساخت عملا ً مشکلی را ایجاد نمی نمایند.

الف – ۳ – ترکیبات c-Al(Fe,Mn)Si

این ترکیبات به شکل بلورهای چند وجهی با طول متغیر می باشند این نوع ترکیبات هنگامی ایجاد می شوند که درجه حرارت حمام مذاب به کمتر از حد معینی باشد که این حد بستگی به مقدار آهن ، منگنز و کروم در آلیاژ دارد.

ب) اکسیداسیون ، واکنش با دیرگدازه ها

آلیاژهای آلومینیوم مخصوصا ً در حالت مایع طبیعتا ً بسیار اکسید شونده هستند روی حمام آلیاژ مذاب معمولا ً لایه ای از اکسید آلومینیوم ایجاد می شود که به آن اکسید آلومینیوم گاما می گویند این لایه به شدت محافظت کننده است اما طی چند ساعت یا چند ده ساعت به اکسید آلومینیوم آلفا تبدیل می شود سرعت تبدیل تابعی از درجه حرارت می باشد از طرفی سرعت اکسیداسیون همچنین به حضور برخی عناصر آلیاژی و از همه مهم تر در ریخته گری تحت فشار بستگی به حضور فلز روی در آلیاژ دارد.

پ) ذرات خارجی

آزمایش سیستماتیک بر روی تعداد زیادی از نمونه ها به کمک میکروسکوپ الکترونیکی نشان داده اند که اغلب ذرات خارجی موجود در قطعات، متشکل از ذرات دیرگداز ،(احتمالا ً با شکل تغییر یافته در اثر واکنش با آلومینیوم و یا ذرات بوته ) می باشند.

8-9) قطره های سرد

قطرات سرد به صورت طبله های کم و بیش کروی به صورت محبوس در روی قطعه ظاهر می شوند واغلب موارد نیز قابل حل شدن و ایجاد پیوستگی ساختاری با فلز اطراف خود نمی باشند تنها راه تشخیص این عیوب ، بررسی ریز ساختار آنها می باشد.

نحوه ایجاد قطره های سرد: قطرات سرد قسمت هایی از فلز هستند که به سمت دیواره های قالب و یا ماهیچه پاشیده شده اند و بلافاصله نیز منجمد گردیده اند بدون آنکه بتوانند توسط مذاب بعدی حذف گردند این قطرات منجمد در داخل قطعه محبوس شده ، بدون آنکه ذوب مجدد شده باشند این قطرات فقط باعث ایجاد یک غیرهمگونی در ساختار فلزی می شوند.

9- فرایند دایکست آلومینیوم

در سالیان اخیر استفاده از آلومینیوم تولید شده توسط فرایند دایکست تحت فشار بسیار رواج یافته است.مشخصات و ویژگی های این گروه از آلومینیوم موجب تغییرات بنیادین در تکنیکهای ساختمان سازی، معماری و پروژه های مهندسی

گردیده است.

آلومینیوم ذوب مجدد شده مورد استفاده در صنایع شده تنها %5 از انرژی موردنیاز برای تولید فلز اولیه را مصرف می کند.به طور کلی آلومینیوم در اکثر مواقع نسبت به دیگر مواد خام دارای نرخ تجدیدپذیری بالاتری می باشد. امروزه در حدود 40% آلومینیوم مورد استفاده در صنایع مختلف از آلومینیوم مجدد ذوب شده می باشد.به علاوه در میان استانداردهایی که برای استفاده از ترکیبات مختلف وجود دارد آلیاژهای آلومینیوم دایکست بیشترین تطابق پذیری را دارند.

محققانی نظیر مینگ و همکارانش آزمایشهایی گوناگونی را برای بررسی اثر فشار بر روی خواص مکانیکی و ریزساختار آلیاژهای پایه Al-Cu انجام دادند و نتیجه گرفتند که سختی،استحکام کششی و داکتیلیتی آلیاژ AZ27 به شدت از فشار اعمال شده تاثیر می پذیرد بگونه ای که نتایج نشان می دهد در فشارهای بالاتر از واکنش یوتکتیک آلیاژ AZ27 جلوگیری شده و ریزساختار ریزتری حاصل می شود.

ژائو و همکارانش آزمایش ها و شبیه سازی های مختلفی را برای بررسی تاثیر فشار بر روی میزان تخلخل های آلیاژ A356 انجام دادند. آلیاژ موردنظر تحت خلا ذوب گردید و سپس فشار در یک قالب سرامیکی به آن اعمال گردید و مشاهده گردید که با افزایش فشار مقدار تخلخل ها کاهش یافته و توزیع اندازه حفرات نیز به با افزایش فشار به سمت کوچکتر گرایش می یابد.

چیانگ و همکارانش یک مدل ریاضی را برای بررسی مدلسازی و تحلیل اثر پارامترهای ماشین بر روی ویژگی های عملکردی آلیاژ Al-Si تحت فشارهای بالای فرایند دایکست مورد بررسی قرار دادند که برای بررسی سه پارامتر دمای قالب،فشار تزریق و زمان خنک سازی بر روی مشخصات عملکردی اندازه دانه متوسط سیلیسم اولیه و سختی مواد از فرایند RSM استفاده کردند و متوجه شدند که دو پارامتر دمای قالب و زمان خنک سازی بیشترین تاثیر را بر روی اندازه متوسط دانه و دو پارامتر دمای قالب و فشار تزریق هم بیشترین تاثیر را بر روی ریزساختار و سختی دارند.

داهل و همکارانش اثر فشار را بر روی دانسیته و میزان تخلخل ها در فرایند دایکست مورد بررسی قرار دادن و متوجه یک توزیع مسطح شدند.

در ادامه به تاثیر افزایش فشار بر روی خواص مکانیکی و ریزساختار آلیاژ آلومینیوم 350 پرداخته خواهد شد.

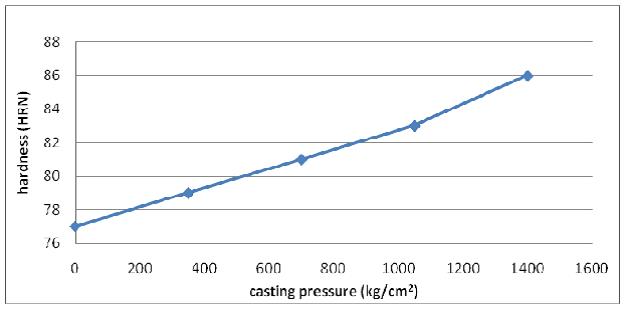

10- تست سختی

نتایج بررسی های انجام گرفته نشان می دهد که با افزایش فشار از 350 تا 1400( kg/cm2 ) میزان سختی از 77 تا 86 (HRN) تغییر می کند و با افزایش فشار اعمالی میزان سختی هم افزایش می باید. لذا آزمایش ها نشان می دهد که فشار اعمالی هر چند جزئی بر روی سختی آلیاژ در فرایند ریخته گری تاثیرگذار است.

این نتایج با کارهای قبلی که مینگ و همکارانش و همچنین چیانگ و همکارانش انجام داده اند مطابقت دارد ، بگونه ای که سختی نمونه ها از فرمول زیر تبعیت می کند ( P فشار اعمال شده می باشد) :

Hardness(A1350) = 76.8 + 0.06287143 P

شکل 2- تغییرات سختی آلیاژ A350 بر اساس فشار اعمالی

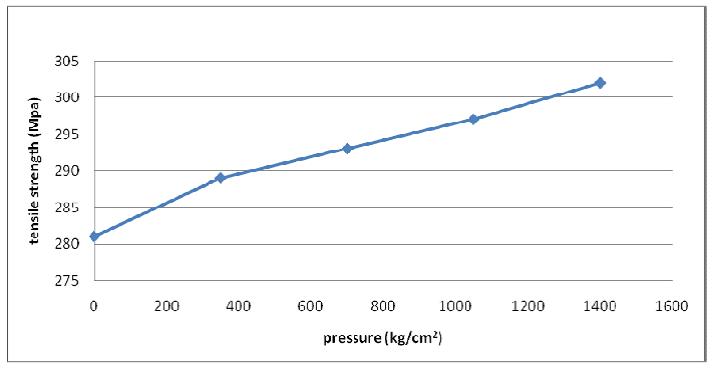

11- تست کشش

تصویر شماره (3) نشان دهنده تغییرات استحکام کششی آلیاژ A350 بر اساس افزایش میزان فشار اعمالی می باشد.

شکل 3- تغییرات استحکام کششی آلیاژ A350 بر اساس فشار اعمالی

نتایج نشان دهنده تغییرات استحکام کششی نمونه با تغییر فشار اعمالی می باشد ، بگونه ای که با افزایش فشار از 350 تا 1400(kg/cm2) میزان استحکام کششی نمونه از 280 تا 350MPa تغییر می کند.

این نتایج با کارهای قبلی که مینگ و همکارانش و همچنین چیانگ و همکارانش انجام داده اند مطابقت دارد ، بگونه ای که استحمام کششی نمونه ها از فرمول زیر تبعیت می کند ( P فشار اعمال شده می باشد) :

Tensile strength(A1350) = 282.4 + 0.0142857143 P

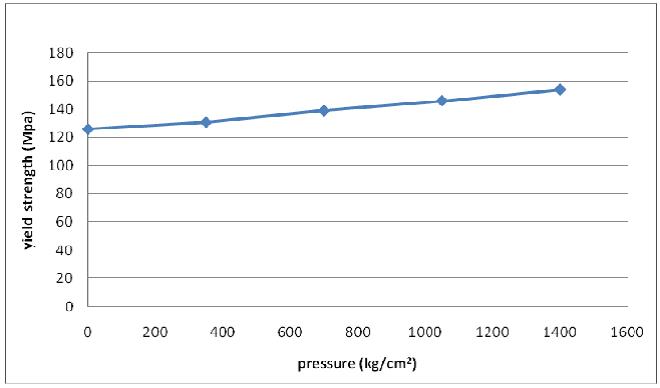

12- استحکام تسلیم

تصویر شماره (4) نشان دهنده تغییرات استحکام تسلیم آلیاژ A350 بر اساس افزایش میزان فشار اعمالی می باشد.

شکل 4- تغییرات استحکام تسلیم آلیاژ A350 بر اساس فشار اعمالی

نتایج نشان دهنده تغییرات استحکام تسلیم نمونه با تغییر فشار اعمالی می باشد ، بگونه ای که با افزایش فشار از 350 تا 1400(kg/cm2) میزان استحکام تسلیم هم از 126 تا 154تغییر می کند.

این نتایج با کارهای قبلی که مینگ و همکارانش و همچنین چیانگ و همکارانش انجام داده اند مطابقت دارد ، بگونه ای که استحکام تسلیم نمونه ها از فرمول زیر تبعیت می کند ( P فشار اعمال شده می باشد):

Yield strength(A1350) = 125 + 0.0202857143 P

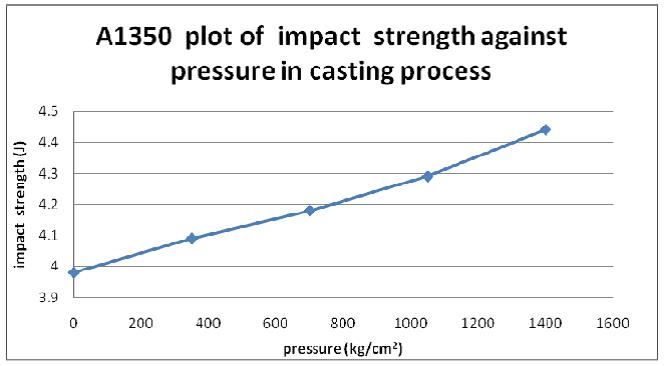

13- تست ضربه

تصویر شماره (5) نشان دهنده تغییرات انرژی ضربه ای آلیاژ A350 بر اساس افزایش میزان فشار اعمالی می باشد.

نتایج بررسی های انجام گرفته نشان می دهد که با افزایش فشار از 350 تا 1400( kg/cm2 ) میزان انرژی ضربه ای هم تغییر می کند . این نتایج با کارهای قبلی که مینگ و همکارانش و همچنین چیانگ و همکارانش انجام داده اند مطابقت دارد ، بگونه ای که انرژی ضربه ای نمونه ها از فرمول زیر تبعیت می کند ( P فشار اعمال شده می باشد) :

Impact strength(A1350) = 3.972 + 0.00032 P

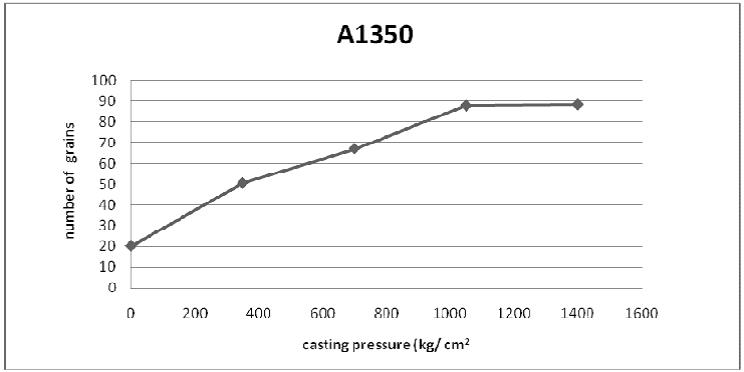

14- تعداد دانه ها

تصویر شماره (6) نشان دهنده تغییرات تعداد دانه های آلیاژ A350 بر اساس افزایش میزان فشار اعمالی می باشد.

شکل 6- تغییرات تعداد دانه های آلیاژ A350 بر اساس فشار اعمالی

نتایج بررسی های انجام گرفته نشان می دهد که با افزایش فشار از 350 تا 1400( kg/cm2 ) تعداد دانه ها هم افزایش می یابد.

این نتایج با کارهای قبلی که یینگ هوی و همکارانش انجام داده اند مطابقت دارد ، بگونه ای که تعداد دانه های نمونه ها از فرمول زیر تبعیت می کند ( P فشار اعمال شده می باشد) :

Number of grains(A1350) = 28.078 + 0.04977 P

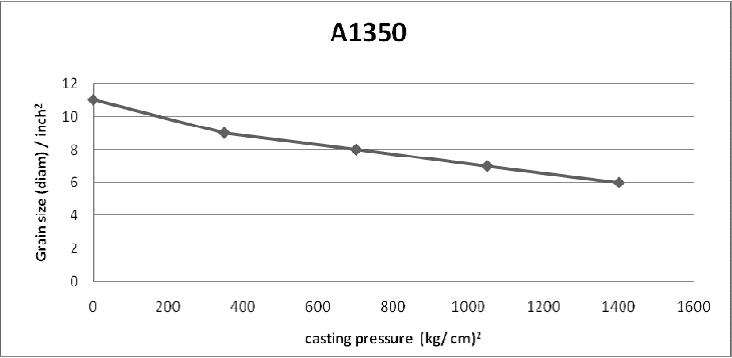

15- اندازه دانه

تصویر شماره (7) نشان دهنده تغییرات اندازه دانه های آلیاژ A350 بر اساس افزایش میزان فشار اعمالی می باشد.

شکل 7- تغییرات اندازه دانه های آلیاژ A350 بر اساس فشار اعمالی

نتایج بررسی های انجام گرفته نشان می دهد که با افزایش فشار از 350 تا 1400( kg/cm2 ) اندازه دانه ها کاهش می یابد.

این نتایج با کارهای قبلی که یینگ هوی و همکارانش انجام داده اند مطابقت دارد ، بگونه ای که تعداد دانه های نمونه ها از فرمول زیر تبعیت می کند ( P فشار اعمال شده می باشد) :

Grain Size = 11.4 ─ 0.0045714P

16- میزان تخلخل

نتایج بررسی های انجام گرفته نشان می دهد که بین تعداد و اندازه دانه ها با میزان تخلخل رابطه وجود دارد ، بگونه ای که با افزایش تعداد و اندازه دانه ها میزان تخلخل کاهش می بابد. این نتایج با کارهای قبلی که دارگوش و همکارانش انجام داده اند مطابقت دارد.

Y(A1350) = ─ 0.69451 + 0.55546 X1 ─ 0.011919 X2

Y= میزان تخلخل

X1= اندازه دانه

X2= تعداد دانه

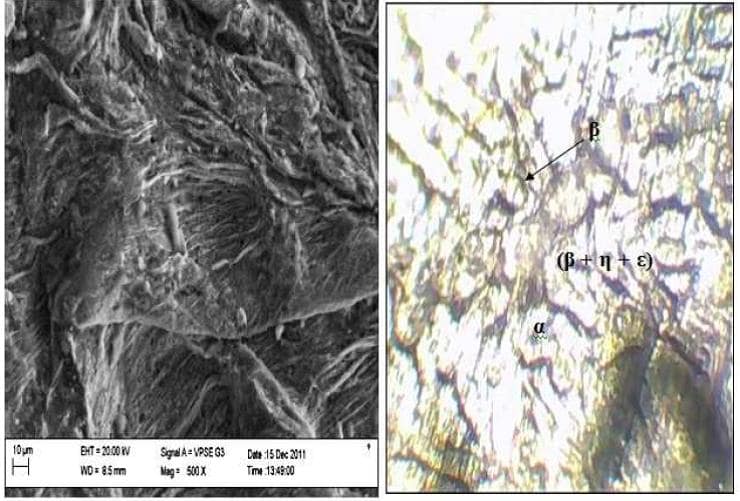

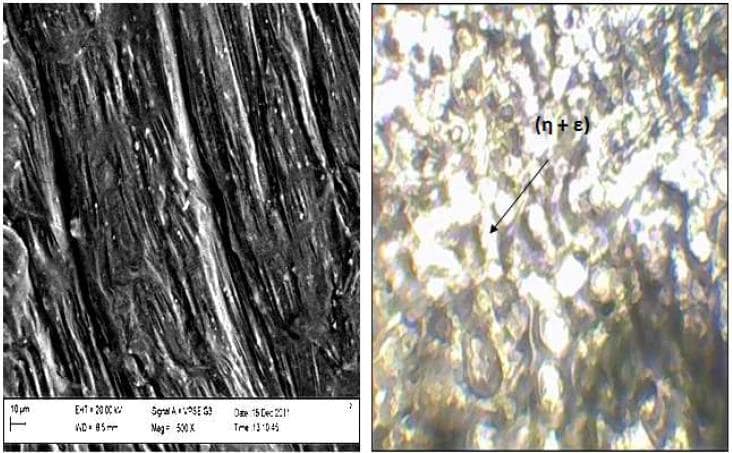

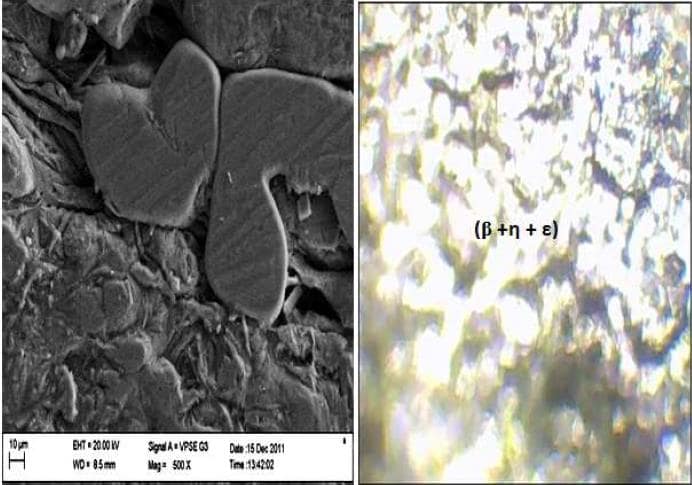

17- بررسی های ریزساختاری

ریزساختار آلیاژ A350 در فشارهای مختلف اعمالی از فاز اولیه α ، فاز پریتکتیک β و فاز سه تایی توتکتیک (β+η+ε) تشکیل شده است که در آن فاز اولیه α به صورت یک فاز درشت منجمد می شود. (تصویر8) فاز اولیه α در فشارها بالاتر ریزتر می شود ( شکل 10 و 8) و هنگامی که فشار به بالاتر از 1400 kg/cm2 می رسد ریزتر هم می شود. با این حال در فشارهای پایینتر دانه های ریز با توزیع غیر یکنواخت در ریزساختار مشاهده می شود. همچنین ساختار یوتکتیک (β+η+ε) در فشار 1400 kg/cm2 مشاهده نمی شود در حالی که فاز هیپویوتکتیک (η+ε) بین دانه ها قابل مشاهده می باشد.

شکل 8- ریزساختار آلیاژ A350 در فشار 0 kg/cm2

در طی فرایند انجماد نخست فاز اولیه α از فاز مایع جدا می شود و به دنبال آن واکنش پریتکتیک اتفاق می افتد. با این حال در فشارهای بالاتر درجه این دو واکنش بالاتر می رود، زیرا در این حالت نقطه یوتکتیک به سمت مقادیر غنی از Al حرکت می کند و لذا میزان فاز مایع باقیمانده کاهش می یابد.به عبارت دیگر چون که نقاط ذوب در فشارهای بالاتر افزایش می یابند و میزان فوق سرمایش زیاد می شود، لذا سرعت هسته گذاری واکنش ابتدایی در طی انجماد بسیار افزایش می یابد و این دلیل ریزشدن ساختار می باشد.به علاوه میزان فاز باقیمانده هنگامی که دما به نقطه یوتکتیک افت می کند، در حالت فوق سرمایش پایینی قرار دارد .

شکل 9- ریزساختار آلیاژ A350 در فشار 1400 kg/cm2

یکی از دلایل بهبود خواص مکانیکی این آلیاژ نیز مربوط به حذف میکروحفرات در فشارهای بالاترمی باشد. به عبارتی بدلیل اینکه در فشارها بالاتر ساختار ریزتر می شود لذا خواص کششی و سختی نیز افزایش می یابد.

شکل 10- ریزساختار آلیاژ A350 در فشار 700 kg/cm2

از مطالب عنوان شده نتیجه می شود که واکنش یوتکتیک هنگامی که واکنش ابتدایی در فشارهای بالاتر توسعه یابد به صورت محدودتری انجام می شود.

تصویر 8 نشان می دهد که دانه ها به صورت کاملا پیوسته رشد کرده اند و به صورت یک فرورفتگی سهمی شکل ایجاد شده اند.